〇溶接

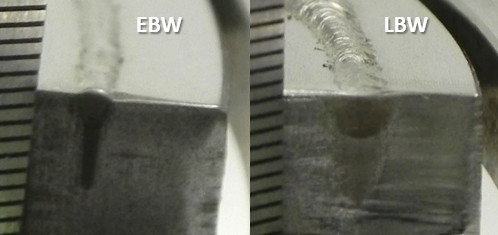

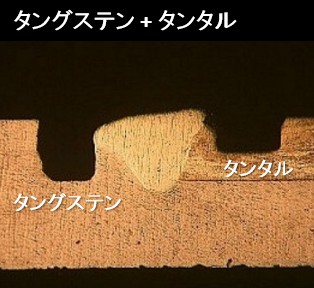

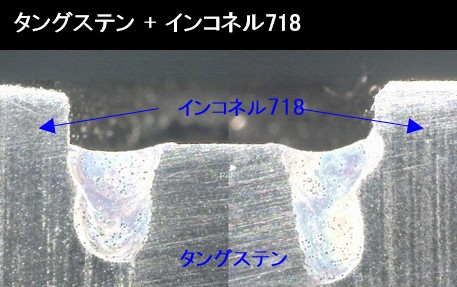

電子ビーム/レーザ溶接・接合は、従来の加工方法では実現できない異種金属間接合、高強度接合、高精度接合が可能です。

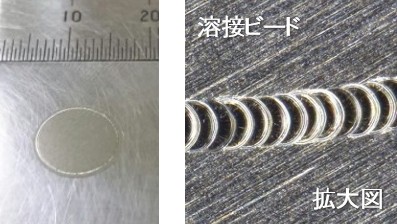

また溶接ビードが細く綺麗に仕上がります。

製品への適応事例につきましてはお客様との「秘密保持」の関係から掲載することはできません。サンプル品の加工事例となりますのでご了承ください。

宇宙航空研究開発機構(JAXA)様より掲載を許可していただいた製品があります。

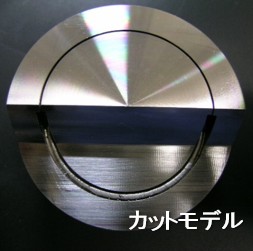

自動車オートマチックトランスミッションに使用されているプラネタリーキャリア。

- 材質:SCM420

- 溶け込み深さ:約3mm

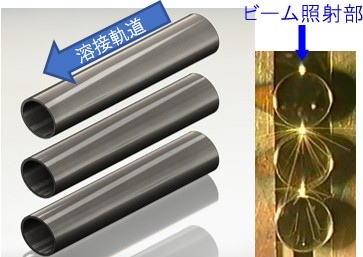

3本のパイプを1パスで貫通溶接しています。 エネルギー密度が高い為、空間を飛び越した溶接が可能。 溶接ビードが細く、低入熱である為、パイプの歪みも殆どみられない。

- 材質:SUS304

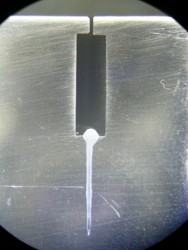

幅0.5mmのスリット底部にある溶接箇所をスリットにビームを当てずに精密な溶接ができている。

- 溶け込み深さ:約10mm

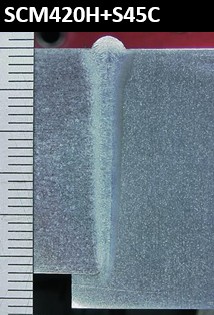

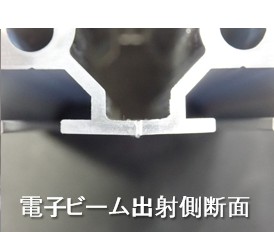

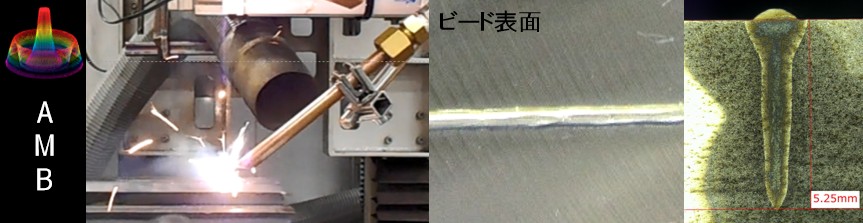

収束位置の調整およびビームオシレーションの併用にて溶接ビード形状を最適化し、クラック・ポロシティを抑制 。 貫通溶接において表裏ともに凹みが生じない溶接条件を採用。 ※SCM420Hは浸炭焼入品の為、 予・後熱温度に制限有

- SCM420H+S45C溶け込み深さ:約28mm

- INCONEL718板厚:約11mm

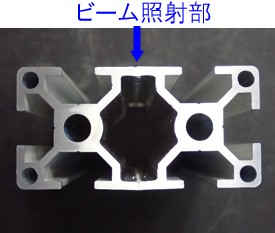

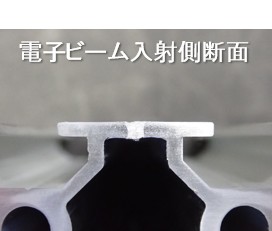

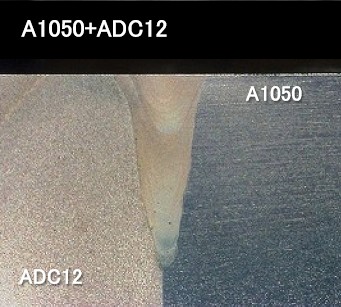

溶接欠陥が発生しやすい6000番系への貫通ジャンプ溶接。大きなクラックは見受けられず、良好な溶接ができている。

極局所へのレーザ照射により20μmの薄板を低歪で直接溶接することが可能。

- 母材材質:SUS304

- ダイアフラム材質:SUS304

電子ビームやレーザ溶接は、ビード幅が細く低入熱である為、溶接部の開先形状にする事なく低歪みな溶接が可能。

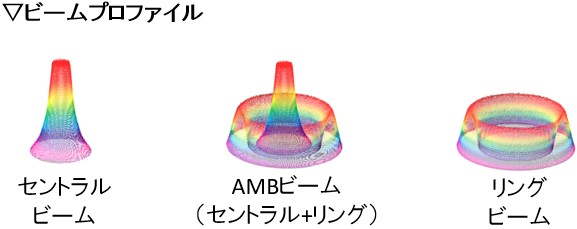

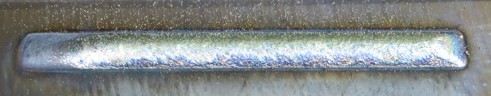

レーザと同軸の粉末供給で 安定した肉盛り溶接をすることにより、部分的に硬度や耐摩耗性を上げることが可能。 6軸ロボット+2軸ポジショナ制御により、3次元に近い加工が可能。

銅系ワイヤーやアルミ系ワイヤーを供給しながら、レーザを照射することで、部分的なろう付けが可能。薄板は歪が少ない。 また、溶接の出来ない材料同士の接合などにも使用する。

ご紹介している事例は一部です。

加工法などお客様のご要望にお応えしますので、まずはご相談ください。

| ブレード |

|---|

| 材質:SUS304 溶け込み深さ:約5mm |

|

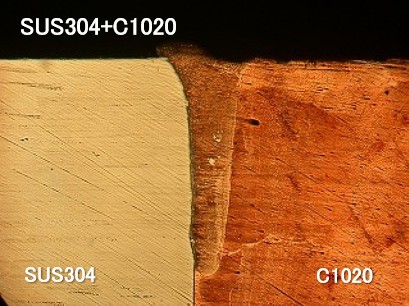

| 電子ビームによる長円パイプ溶接 |

| 材質:C1020とSUS304 溶け込み深さ:約3mm |

|

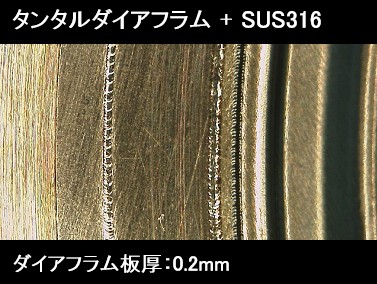

| 電子ビームによるダイアフラムとベースの溶接 |

| 材質:ダイアフラムTa/ベースSUS316 板厚:ダイアフラム0.1mm |

|

| 電子ビームによる冷却ジャケットの溶接 |

| 材質:ベースA6061/キャップA1050 溶け込み深さ:約4mm |

|

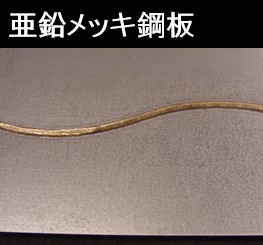

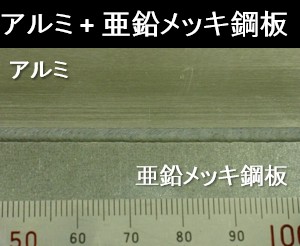

| GAPなし重ねレーザ溶接 |

| 材質:亜鉛メッキ鋼板 板厚:0.7mm |

|

| ブレード |  |

|---|---|

| 材質:SUS304 溶け込み深さ:約5mm |

|

| 電子ビームによる長円パイプ溶接 |  |

| 材質:C1020とSUS304 溶け込み深さ:約3mm |

|

| 電子ビームによるダイアフラムとベースの溶接 |  |

| 材質:ダイアフラムTa/ベースSUS316 板厚:ダイアフラム0.1mm |

|

| 電子ビームによる冷却ジャケットの溶接 |  |

| 材質:ベースA6061/キャップA1050 溶け込み深さ:約4mm |

|

| GAPなし重ねレーザ溶接 |  |

| 材質:亜鉛メッキ鋼板 板厚:0.7mm |

*印刷するとPC用表示画面、スマホ用表示画面の両方が出力されます